Установка ТКМ-700-2Э входящая в состав МиниНПЗ предназначена для вторичной переработки высокопарафинистого мазута путем проведения процесса термического крекинга в печи и выносной соккинг емкости. В процессе процесса термической деструкции мазута, получаются продукты : фракция НК-180 С, фракция 180-300 С и мазут. Выход светлых компонентов от 40 до 50 %.

Также установка ТКМ-700-2Э имеет возможность разделения нефти или газового конденсата на ректификационных колоннах насадочного типа с предварительным нагревом в трубчатой печи АНУ-1.2 на бензиновую фракцию, керосиновую фракцию, дизельную фракцию и мазут. Дальнейшее доведение получаемых продуктов до ГОСТовских параметров осуществляется на блоке компаундирования входящего в инфраструктуру МиниНПЗ.

| Наименование | Показатель |

|---|---|

|

средняя производительность по сырью (мазуту) |

2,5 −3 т/час |

|

средняя производительность по сырью (нефти) |

3-4 м3/час |

|

потребление пара всего НПЗ на базе ТКМ-700-2Э |

400-700 кг/час |

|

общая установленная мощность эл/дв |

60-70 кВт* |

|

расход мазута на огневой нагрев |

40-80 кг/час |

|

количество оборотной охлаждающей воды |

20 — 30 м3/час |

|

Расход на переработку 1 тн сырья |

|

|

7,8 кВт/ч |

|

50-60 кг |

|

10-20 кг |

|

давление в аппаратах |

не более 0,07 мПа |

|

время выхода установки на режим |

4-12 часов |

Материальный баланс рассчитан для высокопарафинистого мазута при проведении процесса термического крекинга и для среднетрубной нефти с содержанием светлых фракций до 50%.

По необходимости технический керосин может выделяться, как отдельная фракция, так и быть включён в состав или бензиновой или дизельной фракции для получения различных марок топлив.

Выход каждой фракции зависит от перерабатываемого сырья и может быть определён по паспорту на сырьё.

| Взято | % | т/ч | т/сутки | т/год |

|---|---|---|---|---|

|

Сырьё (мазут) |

100 |

3 |

72 |

24000 |

| Получено | ||||

|

Бензин |

10-15 |

0.3 |

7.2 |

2450 |

|

Технический керосин |

5 |

0.15 |

3.6 |

1200 |

|

Дизельное топливо (фракция 180-300 С) |

20-25 |

0.75 |

18 |

6120 |

|

Мазут крекинга |

60 |

1.8 |

43.2 |

14600 |

|

Потери (газы термического разложения) используются в качестве топлива |

3 |

0.09 |

2.2 |

750 |

| Взято | % | м3/ч | м3/сутки | м3/год |

|---|---|---|---|---|

|

Сырьё (нефть) |

100 |

4 |

96 |

32600 |

| Получено | ||||

|

Бензин |

20 |

0.8 |

19.2 |

6500 |

|

Технический керосин |

10 |

0.4 |

9.6 |

3200 |

|

Дизельное топливо |

20 |

0.8 |

19.2 |

6500 |

|

Мазут |

49 |

1.9 |

45.6 |

15500 |

|

Потери |

1 |

0.04 |

1 |

340 |

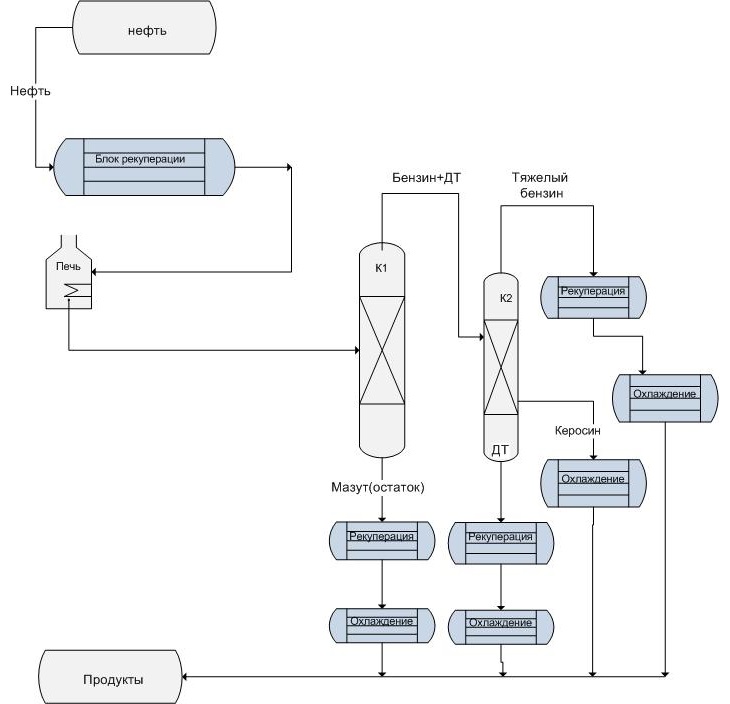

Сырьё (мазут) подаётся насосом в блок рекуперации где нагревается в теплообменных аппаратах за счёт тепла выходящей с установки продукции (бензина, дизельного топлива, мазута). Далее сырьё проходя печь трубчатую Ану-1.25 и нагреваясь в ней до температуры 420 С , проходя через соккинг емкость (реактор) и систему обратной рекуперации попадает в колонну К1 , где с верха колонны выходит бензино-дизельная смесь, которая попадает через теплообменный аппарат в колонну К2, в которой происходит отделение тяжелого бензина от дизельной фракции.

Боковым погоном из К2 при необходимости отбирается керосиновая фракция. С Низа колонны К1 выходит мазут, а из колонны К2 дизельная фракция, которая направляется через узел подготовки и абсорбирования в товарно-сырьевой парк. Все продукты поступают в блок рекуперации тепла, в котором охлаждаются, передавая своё тепло сырью, проходят блок охлаждения и затем направляются в продуктовые ёмкости.

Сырьё (нефть, газовый конденсат) подаётся насосом в блок рекуперации где нагревается в теплообменных аппаратах за счёт тепла выходящей с установки продукции (бензина, дизельного топлива, мазута). Далее сырьё проходя печь трубчатую АНУ-1.0- и нагреваясь в ней, попадает в колонну К1 , где с верха колонны выходит бензино-дизельная смесь, которая попадает через теплообменный аппарат в колонну К2, в которой происходит отделение тяжелого бензина от дизельной фракции.

Боковым погоном из К2 при необходимости отбирается керосиновая фракция. С Низа колонны К1 выходит мазут, а из колонны К2 дизельная фракция.

Все продукты поступают в блок рекуперации тепла, в котором охлаждаются, передавая своё тепло сырью, проходят блок охлаждения и затем направляются в продуктовые ёмкости.